شناورسازی هوای محلول در آب در سیستم های SWRO

در مرحله شناورسازی ناخالصی های ذرات معلق سلول های جلبکی، روغن و گریس هایی که با رسوب قابل حذف نیستند، شناور شده و از بین می روند و به صورت لخته های تولید شده از بین می روند. شناور سازی هوای محلول به عنوان موثرترین فناوری برای این مرحله یافت شده است. فناوری DAF توسعه یافته ترکیبی از اصول شناور سازی هوا و رسوب گذاری با طراحی بهینه تجهیزات است.

فناوری DAF به عنوان بخشی کلیدی از پیش تصفیه خانه های آب شیرین کن در واحد های SWRO

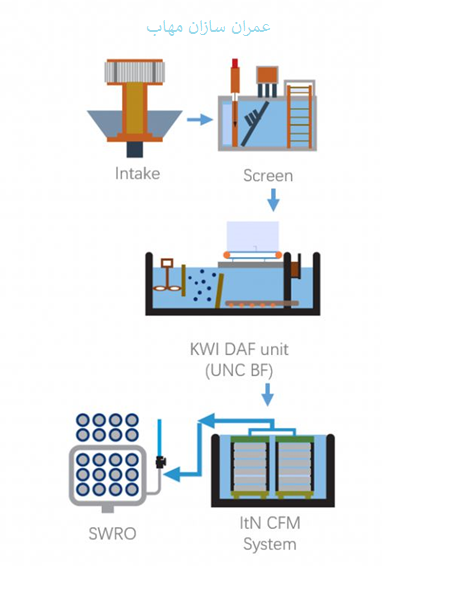

یکی از کاربردی ترین فناوری برای عملکرد موثر در پیش تصفیه اسمز معکوس در تصفیه آب دریا، شناور سازی هوا در محلول (DAF) و به دنبال آن فیلتراسیون و قبل از آن فرآیندهای غربالگری و لخته شدن است. DAF یک فرآیند جداسازی با سرعت بالا است. زنجیره فرآیند انعقاد-لخته شدن و تنظیم pH و به دنبال آن DAF و به دنبال آن فیلتراسیون (می تواند محیط UF / MF بسته به نیاز باشد) یک مفهوم نسبتاً رایج است و در طول سال ها نشان داده است که کارآمدترین، پیش تصفیه برای شیرین سازی آب دریا با استفاده از اسمز معکوس می باشد.

اهمیت فرآیند DAF تا آنجاست که بدون این فرآیند، ممکن است فلزات و مواد اولیه غیر آلی بسیار کمیاب و پرهزینه باشند ، زیرا سنگ معدنهای با عیار بالا که می توان با روشهای ساده فیزیکی و مکانیکی پردازش کرد مدتهاست که مصرف نشده اند. DAF در ابتدا از زمینه فرآوری مواد معدنی نشات گرفته است. تکنیک DAF برای ذراتی اعمال می شود که تراکم آنها کمتر از مایعی است که در آن قرار دارند. در حین DAF ، هوای فشرده شده به یک جریان بازیافتی و خام ورودی وارد می شود، حل می شود و متعاقب آن هنگام تولید حباب های 30 تا 50 میکرومتر هنگام آزاد شدن از طریق هدر پراکندگی در یک DAF ، مخزن ذرات لخته شده مانند جلبک ها، به حباب ها متصل می شوند و در بالای ستون آب شناور می شوند، جایی که به صورت مکانیکی از طریق جاروب های هیدرولیکی خارج می شوند. ثابت شده است که فناوری DAF همراه با لخته شدن و تنظیم pH برای از بین بردن چربی، روغن، مواد جامد معلق، کدورت، رنگ، برخی باکتریها، جلبک ها، آهن، منگنز، فسفر و کل کربن آلی موثر است. شناور سازی یونهای فلزی حاصل از محلول آبی با افزودن مناسبترین ماده منعقد کننده تحقق می یابد و در نتیجه باعث بیحرکتی فلز و سپس شناورسازی آنها انجام می شود.

شناورسازی هوای محلول در آب در سیستم های SWRO

مزایای سیستم های DAF عبارتند از

کیفیت بهتر آب تصفیه شده

راه اندازی سریع

عملیات با سرعت بالا

لجن ضخیم تر (تولید کمتر لجن)

کار با آن آسان است

قابلیت محافظت از تصفیه خانه های آب دریا در برابر آسیب های ناشی از HAB ها

حذف میکرواوگانسیم ها در طی فرآیند شناورسازی با هوا در واحد های SWRO

در شناور سازی هوای محلول (DAF) وقتی انحلال هوا در آب تحت فشار بسیار زیاد اتفاق می افتد، حباب تولید می شود. در این روش ، قطر حباب ها به طور معمول بین 10 تا 100 میکرومتر است (Chen et al.، 2011؛ Naghdi and Schenk، 2016). برخی از عواملی که بر کارایی این روش تأثیر می گذارد شامل اندازه حباب ها، فشار اشباع ، pH ، زمان احتباس هیدرولیکی و جریان بازیافت هستند (Fuad et al.، 2018). برای تقویت تشکیل سنگدانه ها و افزایش اندازه ذرات ریز جلبکی (و در نتیجه بهبود کارایی فرآیند)، می توان از کلکتورها استفاده کرد (Pragya و همکاران ، 2013). این روش نسبت به شناور سازی هوای پراکنده موثرتر است زیرا حبابهای تولیدی کوچکتر از حبابهای تولید شده در شناور سازی هوا پراکنده هستند. با این حال ، این روش گران تر است، بیشتر به این دلیل که به هوای تحت فشار نیاز دارد (Laamanen و همکاران ، 2016). بسون و گویرود (2013) هنگام برداشت سالینا با استفاده از DAF با هیدروکسید سدیم (1 / 1-1 میلی متر) به عنوان سورفاکتانت، راندمان 90٪ را گزارش کردند. ژانگ و همکاران (2014) Chlorella zofingiensis را با استفاده از DAF برداشت و چندین سورفکتانت را در غلظت های مختلف آزمایش کرد. در این مطالعه، با استفاده از کیتوزان (70 میلی گرم در گرم 1)، Al3 + (180 میلی گرم در هر گرم 1)، Fe3 + (250 میلی گرم در گرم)، RES 81٪ ، 86٪ ، 91٪ و 87٪ بدست آمد. 1) و استیل تریمتیلامامونیوم بروماید (CTAB ، 500 میلی گرم در گرم 1). ژانگ و همکاران (2016) به مدت 10 دقیقه از DAF برای برداشت Nannochloropsis sp استفاده کرد و غلظتهای مختلف منیزیم سورفاکتانت را آزمایش کرد، بدون اینکه مواد اضافی اضافی به آن اضافه شود، راندمان شناورسازی 92٪ بدست آورد، زیرا این ریز جلبک از آب دریا بود و در ابتدای سال غلظت بالایی از این کاتیون (1330 میلی گرم در لیتر 1) را ارائه داد. همچنین در مطالعه دیگری S. dimorphus ، ریز جلبک آب شیرین را که در یک محیط کشت با غلظت منیزیم کم (6/45 میلی گرم در لیتر 1) رشد می کند، برداشت و کارایی شناور سازی 85٪ را بدست آوردند. وایلی و همکاران (2009) ، با هدف مقایسه DAF و شناور سازی هوا در حالت تعلیق ، یک کالچر ترکیبی را (که عمدتا از کلرلا و Scenedesmus تشکیل شده بود) را با استفاده از DAF در حالت دسته ای را با راندمان 84 درصد برداشت نمود شیا و همکاران (2017) برای برداشت Chlorella sp از ترکیبی از 40 میلی گرم در گرم یون آلومینیوم به عنوان منعقد کننده و 60 میلی گرم در گرم CTAB به عنوان جمع کننده استفاده کرد. این آزمایش در حالت دسته ای به مدت 15 دقیقه با سرعت جریان گاز 50 میلی لیتر در دقیقه و دستیابی به راندمان 98.7٪ انجام شد.

شناورسازی هوای محلول در آب در سیستم های SWRO

علاوه بر فرآیند مرسوم DAF ، یک نسخه اصلاح شده از این فرآیند وجود دارد که PosiDAF نام دارد. در این فرآیند، حباب های تولید شده به دلیل افزودن مواد شیمیایی در دستگاه اشباع ، بار مثبت دارند. مواد شیمیایی استفاده شده در اشباع کننده می تواند سورفاکتانت ها، منعقد کننده ها یا پلیمرهایی باشد که دارای بخشی آبگریز و آب دوست هستند، تا پیوند بین سلول ها و حباب ها را تقویت کند (فواد و همکاران ، 2018).

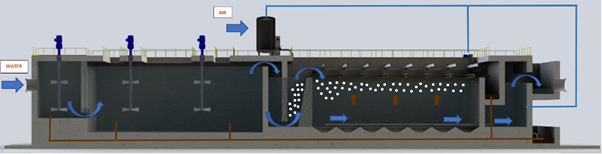

در سیستم شناور سازی هوای محلول ، جریان مایع اشباع شده با هوای تحت فشار به واحد شناور سازی هوا محلول اضافه می شود و در آنجا با خوراک ورودی مخلوط می شود. با بازگشت فشار به جو، هوای محلول از مایع خارج می شود و حبابهای ریز تشکیل می دهد و ذرات ریز را با خود می آورد. اینها به سطح بالا می آیند و سپس توسط یک اسکیمر برداشته می شوند.

پیشنهاد شده است که جداسازی جلبک ها توسط شناور سازی هوای محلول باید همراه با لخته سازی شیمیایی عمل کند. کیفیت پساب شفاف شده به پارامترهای عملیاتی مانند میزان بازیافت ، فشار مخزن هوا ، زمان احتباس هیدرولیک و میزان شناور شدن ذرات بستگی دارد، در حالی که غلظت دوغاب به سرعت کفگیر و بیش از حد بالای سطح آب بستگی دارد. پساب استخر جلبک حاوی طیف گسترده ای از گونه های جلبک ها ممکن است با شناور سازی در هوا محلول و دستیابی به دوغاب غلیظ شده تا 6٪ با موفقیت پاک شود. غلظت جامد دوغاب برداشت شده را می توان با شناور سازی مرحله دوم پایین دست افزایش داد. قابلیت اطمینان بالای جداسازی جلبکهای شناور سازی در هوا محلول را می توان پس از مشخص شدن پارامترهای عملیاتی بهینه بدست آورد. لکه گیری اتوماتیک جلبک ها توسط اکسیژن محلول (DO) به روش فتوسنتزی ناشی از لخته شدن با آلوم یا پلیمر C-31 مورد بررسی قرار گرفت. حذف جلبک 80٪ – 90٪ همراه با غلظت جلبک بدون چربی و مواد جامد با سرعت سرریز مایع تا 2 متر در ساعت به دست آمد. گزارش شد که لکه به شکل خودکار در معرض غلظت اکسیژن محلول است. اما در این تحقیقات در غلظت های کمتر از 16 میلی گرم از اکسیژن محلول هیچ اتوفلوتاسیون مشاهده نشد.

در برخی فرآیند های فرآیند شناور سازی هوا فاضلاب خام (یا پیش تصفیه شده) دوز یک ماده منعقد کننده شیمیایی (به عنوان مثال نمک فلز) را دریافت می کند و سپس به یک مخزن لخته کننده می رسد. پس از انعقاد مواد مورد نظر، مخلوط به مخزن شناور منتقل می شود و در آنجا با حضور پساب بازیافتی که تحت چندین فشار اتمسفر موجود در سیستم فشاردهی نشان داده شده، با هوا اشباع می شده و آزاد می شود. یک پلیمر آنیونی (کمک انعقادی) درست پس از ورود به مخزن شناور به فاضلاب منعقد شده تزریق می شود.

شناورسازی هوای محلول در آب در سیستم های SWRO

پساب بازیافت شده تحت فشار به صورت زیر با هوا اشباع می شود: پمپ گریز از مرکز مناسب بخشی از پساب تصفیه شده را به یک مخزن نگهدارنده فشار وادار می کند. یک دریچه در خروجی از مخزن نگهدارنده فشار میزان جریان از مخزن و زمان نگهداری در مخزن را به طور همزمان تنظیم می کند. کمپرسور هوا جریان مناسبی از هوا را در مخزن نگهدارنده فشار حفظ می کند. تحت فشار موجود در مخزن ، هوای کمپرسور در فشار عادی جو در غلظت بالاتر از مقدار اشباع آن در آب پخش می شود. به عبارت دیگر ، در حدود 24 ppm “هوا” (نیتروژن به علاوه اکسیژن) می تواند در آب تحت فشار اتمسفر معمولی “حل شود” (14.7 psig). به عنوان مثال در فشار شش اتمسفر (6/14 6 6 = در حدود 90 psig) ، قانون هنری پیش بینی می کند که حدود 130 ppm هوا می تواند در آب پخش شود. در عمل، انحلال هوا در آب در مخزن نگهدارنده تحت فشار کمتر از 100٪ کارآمد است و برای محاسبه غلظت واقعی از ضریب تصحیح f ، که بین 5/0 تا 8/0 متغیر است ، استفاده می شود.

پساب بازیافتی پس از نگهداری در مخزن نگهدارنده فشار در حضور هوای تحت فشار، در انتهای مخزن شناور، در نزدیکی محل آزاد شدن فاضلاب منعقد شده آزاد می شود. فشاری که پساب بازیافتی به آن وارد می شود اکنون به یک فشار کاهش یافته است، به علاوه فشار ناشی از عمق آب در مخزن شناور. در اینجا ، “حلالیت” هوا با ضریب کمی کمتر از اتمسفرهای فشار در سیستم فشار است، اما مقدار آب موجود برای انتشار هوا توسط حجم بازیافت افزایش یافته است.

با این حال ، عملاً ، فاضلاب با توجه به نیتروژن اشباع می شود ، اما ممکن است اکسیژن نداشته باشد، زیرا فعالیت بیولوژیکی دارد. بنابراین ، “حلالیت” هوا در پایین مخزن شناور حدود 25 ppm خواهد بود و هوای اضافی از پساب تحت فشار و بازیافتی از “محلول” رسوب می کند. با رسوب این هوا به صورت حباب های ریز، تقریباً میکروسکوپی ، حباب ها به مواد منعقد شده متصل می شوند. وجود پلیمر آنیونی (کمک انعقادی) ، بعلاوه ادامه عمل انعقاد ، باعث ایجاد اجتماعی از جامدات درشت تر می شود و بسیاری از حباب های جذب شده هوا را به دام می اندازد. اثر خالص این است که مواد جامد به سطح مخزن شناور می شوند، جایی که می توان آنها را به نوعی جمع آوری کرد و بنابراین از فاضلاب خارج کرد.

شرایط عملیاتی، پارامترهای طراحی و ویژگی های فرآیند های بهینه و موثر در شنارسازی هوا جهت تصفیه آب واحد های SWRO

بعضی از سیستم های DAF سیستم بازیافت تحت فشار ندارند، بلکه کل جریان رو به جلو در مخزن شناور آنها تحت فشار است. به این نوع DAF “فشار مستقیم” گفته می شود و به دلیل برش نامطلوب شیارهای شیمیایی توسط پمپ و شیر به طور گسترده ای برای تصفیه فاضلاب های صنعتی استفاده نمی شود. شناور سازی هوا در محلول، متداول ترین روش، با اتصال حباب های کوچک هوا به مواد جامد معلق کار می کند. این حباب ها با اشباع جریان بازیافتی آب با هوا تحت فشار تولید می شوند و سپس سریعاً فشار را آزاد می کنند تا ابرهایی از میکروحباب ها تولید شوند. اتصال حباب ها به مواد جامد نیاز به کاهش بار ذرات و تولید لکه های آبگریز بر روی سطح مواد جامد از طریق پیش تصفیه شیمیایی / فیزیکی دارد.

یک طراحی اصول اولیه شامل پیش بینی میزان هوا در هر کیلوگرم آب با استفاده از قانون Henry در یک دما و فشار معین در آب است، و سپس جریان آب بازیافت مورد نیاز را بر اساس مقدار هوا در هر بار جامد ورودی کار می کند. این دومین عامل است که نمی توان از اصول اولیه تعیین کرد. می توان آن را به صورت آزمایشی اندازه گیری کرد و یا بیشتر براساس تجربه تخمین زد.

شناور سازی هوای محلول از طریق اتصال حباب های هوا، اصل انتقال فلوک به سطح آب را انجام می دهد. لخته های جمع شده روی سطح ، معروف به “شناور” ، به عنوان لجن حذف می شوند. آب شفاف شده از کف خارج می شود و گاهی اوقات آب subnatant یا “شناور” نامیده می شود. از آنجا که باران ، برف ، باد ، یخ زدگی می تواند باعث ایجاد مشکل در شناور سازی شود، مخازن شناور باید به طور کامل در یک ساختمان محصور شوند. برخی از کاربران مخازن لخته سازی را نیز محصور می کنند. این فرآیند به ویژه برای تصفیه آبهای دشتی اوتروفیک، ذخیره شده و یا در غیر این صورت جلبکهای آبدار و آبهای رنگی رو به بالا نرم و قلیایی کم (Longhurst، 1987؛ Rees، 1979) مناسب است. مانند تمام فرآیندهای شفاف سازی عملکرد شناورسازی به اثر انعقاد و لخته سازی بستگی دارد. دوز پلی الکترولیت اغلب برای جبران کاهش عملکرد در دمای پایین آب یا شکننده بودن لخته وجود دارد. اگرچه این فرآیند با موفقیت برای برخی از آبهای انتزاعی مستقیم مورد استفاده قرار گرفته است، روشهای روشن سازی دیگر برای تصفیه چنین آبهایی مناسب تر هستند، مخصوصاً وقتی کدورت به طور مداوم بیش از 100 NTU باشد (Gregory، 1999).

با این وجود ، تجربه ای در مورد آبهای اتروفیک با تعداد بسیار زیاد جلبک وجود دارد که در آن شناور سازی هوای محلول موفق نبوده است، بنابراین احتیاط در هنگام انتخاب فرآیند لازم است. لازم به ذکر است که اگر جلبکها برای اولین بار با کلرزنی غیرفعال شوند، رسوب می تواند به درجه حذف قابل مقایسه با شناورسازی برسد. با این حال، این امر منجر به تشکیل DPB توسط اثر کلر بر روی محصولات متابولیکی جلبک می شود.

قبل از شناور سازی مرحله لخته سازی از نوع هیدرولیکی یا مکانیکی که معمولاً به هر سلول شناور اختصاص داده می شود وجود دارد. مخزن لخته سازی باید حداقل دارای دو محفظه به صورت سری باشد. شناورسازی به طور معمول در مخازن مستطیلی شکل انجام می شود که با نرخ بارگیری سطحی بین 8-12 متر مکعب در ساعت بر متر مربع طراحی شده اند اما از نرخ هایی مانند 5 متر مکعب در ساعت استفاده شده است (فایفر ، 1997 ؛ نیکلز ، 1997). با چنین نرخ های بالایی، خطر احتباب هوا در آب تصفیه شده وجود دارد که باعث مشکلاتی از جمله سر منفی به دلیل اتصال هوا در فرآیندهای فیلتراسیون پایین دست می شود. با نصب لاملا در قسمت آب شفاف مانند می توان بر این مشکل غلبه کرد. استفاده از صفحات لاملا باعث افزایش حباب های هوا برای جداسازی فیزیکی می شود (Edzwald، 2007). با به حداقل رساندن سرعت بالایی که می تواند باعث کشیدن حباب در خروجی DAF شود، می توان یک اثر مشابه را به دست آورد.

در شناورسازی، بارگذاری مواد جامد می تواند در محدوده 4-15 کیلوگرم مواد جامد خشک در ساعت باشد. عمق معمول مخزن 2-3 متر و طول ترجیح داده شده عبارتست از: نسبت عرض 1.33-2.5: 1 با طول های تا 15 متر با استفاده از تغذیه نهایی هوا یا 20 متر با تغذیه مرکزی هوا است. عرض برای مخازن مخروطی حدود 6 متر است. زمان ماند در مخزن شناور بین 10-20 دقیقه است. سرعت در دهانه فرعی نباید بیش از 0.05 متر بر ثانیه باشد. دبی بیش از گودال تخلیه آب تصفیه شده باید کمتر از 100 متر مکعب در ساعت در هر متر طول گودال باشد.

برای شناور سازی موثر ، مقدار هوای مورد نیاز حدود 6-10 گرم در متر مکعب یا 4-6 لیتر در متر مکعب آب تصفیه شده است و نیاز به سرعت جریان بازیافت در حدود 6-15٪ (معمولاً 8-10٪) بسته به دما و غلظت اکسیژن محلول در آب ورودی دارد (Edzwald، 1992). جریان بازیافت باید در جریان مورد استفاده برای محاسبه نرخ برای واحد شناور و فیلترهای پایین دست گنجانده شود. آب بازیافتی ترجیحاً باید آب تصفیه شده باشد. در صورت استفاده از آب تصفیه شده باید صاف شود تا از انسداد نازل بازیافت جلوگیری شود. کمپرسورهای بدون روغن ترجیح داده می شوند اما برای تأمین هوا ضروری نیستند. هوا در آب بازیافت تحت فشار یا در مخازن تحت فشار مجهز به هادی در قسمت ورودی برای افزودن هوا و یا در یک ستون بسته شده حل می شود. فشار عملیاتی دو سیستم اشباع مربوطه 6-7 بار و 3.5-6 بار است. در ستون های بسته بندی شده از عمق بسته بندی 0.8 تا 1.2 متر از حلقه های Pall یا Rashig از پلی پروپیلن (برای آب کلر نامناسب) یا PVDF استفاده می شود. سرعت بارگذاری هیدرولیکی واحدهای حلال هوا در محدوده 50-90 متر مکعب در ساعت است. کارایی اشباع کننده برای نوع ستون بسته بندی شده حدود 90-95٪ است در حالی که برای نوع بسته بندی نشده حدود 65-75٪ است (آماتو ، 1997). بازده اشباع 100 برابر مقدار هوای اندازه گیری شده در آب بازیافت تقسیم بر مقدار هوایی است که می تواند به صورت نظری حل شود. آب اشباع شده هوا از طریق یک سری نازل یا دریچه سوزن به مخزن شناور برگردانده می شود تا فشار ناگهانی و انتشار حباب های هوا را در یک لایه آب سفید را کاهش دهد. اندازه حباب به طور معمول از 10 تا 100 میکرومتر با قطر متوسط 40 میکرومتر متغیر است (Zabel، 1984). فاصله دهانه خروجی معمولاً برای شیرهای سوزنی 0.3-0.6 متر و برای نازلهای 0.1 تا 0.3 متر است (Dhalquist ، 1997). تراکم نازل معمولاً حدود 10 در مترمربع است که در 2 یا 3 منیفولد ارائه می شود که می تواند به طور مستقل جدا شود تاجریان بازیافت بیشتر و بدون کاهش فشار را تسهیل کند. زمان تماس در قسمت بالابر باید حدود 100–120 ثانیه باشد. در واحدهایی که نیاز به ازن زنی و شناور سازی آب خام وجود دارد، می توان دو فرآیند را با هوا ترکیب کرد و در فرآیند شناورسازی با یک مخلوط ازن-هوا یا ازن-اکسیژن جایگزین گردد (Boisdon، 1994).

شناورسازی هوای محلول در آب در سیستم های SWRO

آشنایی با جدیدترین فرآیند های شناورسازی هوا در آب برای تصفیه آبهای صنعتی

فرآیندهای شناور سازی با سرعت بالا شامل یک کف کاذب سوراخ دار ساخته شده از قبل ساخته شده با توزیع سوراخ هایی با اندازه های مختلف در سطح کف است که برای خروج یکنواخت جریان در کل سطح مخزن طراحی شده است که گفته می شود برای لایه حباب عمیق تری نیز در سراسر منطقه شناور است. همچنین تصور می شود که سوراخ ها به عنوان جمع کننده حباب عمل می کنند و از انسجام حباب جلوگیری می کند تا از انتقال به فیلترها جلوگیری کند. اعتقاد بر این است که ترکیبی از این اثرات عملکردی قابل مقایسه با شناور معمولی را فراهم می کند (جایی که آب شفاف در یک انتهای آن جمع شده و لایه حباب در انتهای ورودی متمرکز شده و در امتداد طول مخزن کم عمق تر رشد می کند) اما با سرعتی بسیار بالاتر. نرخ بارگذاری سطح بین 25-50 متر مکعب در ساعت است. عرض مخزن نسبت به طول 1.5-2: 1 است و عمق آن حدود 4 متر است. سایر پارامترهای طراحی (مانند نیاز لخته سازی، اندازه حباب، نسبت بازیافت و دوز هوا) مشابه شناورسازی معمولی هستند. هندسه مخزن Clari-DAF مشابه طراحی شناور معمولی است، اما آب عمیقتر و شفاف از طریق یک سیستم جانبی لوله واقع در کف مخزن خارج می شود. نرخ بارگذاری سطح تا 50 متر مکعب در ساعت مکعب ادعا می شود.

از آنجا که آب شفاف شده در فرآیند شناورسازی از پایین مخزن گرفته می شود ، می توان آن را با فیلتراسیون جاذبه سریع در همان مخزن با قسمت فیلتراسیون در زیر (DAFF) ترکیب کرد. بنابراین سرعت بارگذاری سطح دو فرآیند باید یکسان باشد و باید شامل جریان بازیافت باشد. COCO DAFF (فیلتراسیون شناور سازی هوا در محلول ضد جریان) یک طرح نوآورانه شناور-فیلتراسیون ترکیبی است که در آن جریان هوا و آب جریان متضاد و متقابل با جریان همگام در فرآیند شناور سازی هوا محلول متداول دارد. هوا با آب بازیافت در کل سطح مقطع مخزن زیر منطقه شناور وارد می شود و بنابراین فقط میزان بارگذاری سطح فیلتر باید شامل جریان بازیافت باشد. COCO DAFF اثر متقابل ذرات و حباب کارآمدتری را ایجاد می کند و بنابراین افزایش کدورت در هنگام فرار از آب به حداقل می رسد. این فرایند شناورسازی و فیلتراسیون جاذبه را در یک مخزن ترکیب می کند و از گروهی از مخازن لخته سازی مشترک در همه سلول های شناور استفاده می کند. لخته سازی معمولاً هیدرولیکی است و درون لایه حباب دار ادامه می یابد. از آنجا که جریان بازیافت در آب تصفیه شده و نه در آب لخته مانند DAF معمولی پراکنده می شود، آسیب فلاک به حداقل می رسد. این فرایند به نازل های بازیافت بسیار کمتری نیاز دارد.

این نوع فرآیند شناور سازی برای عملیات متوقف کردن / شروع مناسب است و بسته به طراحی منیفولدهای هوادهی دارای جریان دودی در حدود 2: 1 یا بیشتر است. مورد اول یکی از مزایای آن در هنگام برخورد با آب تحت بار جلبکی زیاد است. یک واحد را می توان در صورت لزوم “روشن” کرد و در مدت 45 دقیقه آب تصفیه شده با کیفیت ثابت از آن بدست آورد (Rees، 1979). جدا از اشکالاتی که در همه شفاف سازی های با سرعت بالا وجود دارد، فرآیند شناور سازی نیاز به انرژی بالایی دارد (حدود 0.05-0.075 کیلووات ساعت در متر مکعب آب تصفیه شده).

شناورسازی هوای محلول در آب در سیستم های SWRO

عملکرد شناور سازی هوا محلول (DAF) برای پیش تصفیه نمک زدایی آب دریا در یک مطالعه در سایت راس الخیر در عربستان سعودی مورد بررسی قرار گرفت. برای این منظور ، DAF با فیلتراسیون دوگانه داخلی (DMF) برای عملکرد حذف ذرات و کاهش مواد آلی در مقیاس آزمایشی مقایسه شد. یک نیروگاه DAF در مقیاس آزمایشی با ظرفیت 3.2 متر در ساعت در ساحل جنوبی دریای شرقی نصب شد و به مدت چهار ماه (ژوئن-سپتامبر 2009) کار کرد. طبق نتایج این مطالعه ، عملکرد کاهش مواد آلی DAF با عملکرد DMF قابل مقایسه است. هر دو فرآیند DAF و DMF کسر آلی یکسانی را حذف کردند. با این حال، DAF نمی تواند DMF را در حذف ذرات تحت پوشش قرار دهد. ارتباط DAF و DMF می تواند عملکرد پیش تیمار را بهبود بخشد و کیفیت فیلترات بهتری از نظر حذف ذرات بدست آمده داشته باشد. این ارتباط باعث کاهش گرفتگی بالا دست جریان و دستیابی به موفقیت در کدورت اولیه شد. فاضلاب تصفیه خانه با غلظت های مختلف آلاینده تصفیه شده و اثرات مختلف پارامترهای عملیاتی بر راندمان حذف آلاینده ها از نظر تقاضای اکسیژن بیولوژیکی (BOD) و COD مورد مطالعه قرار گرفت. مشخص شد که برای دوزهای کربن فعال در محدوده 50-150 میلی گرم L-1 ، بازده حذف BOD از 27-70٪ به 76-94٪ افزایش یافته است.

منابع

Alshahri A., Fortunato L., Zaouri N., Chaffour N., Leiknes T. (2021) Role of dissolved air flotation (DAF) and liquid ferrate on mitigation of algal organic matter (AOM) during algal bloom events in RO desalination. Separation and Purification Technology. 256, 117795

Bui T., Nam S., Han M (2015) Micro-bubble flotation of freshwater algae: a comparative study of differing shapes and sizes. Separation Science and Technology.

Haarhoff J., Edzwald J. (2013) Adapting dissolved air flotation for the clarification of seawater. Desalination. 311, 90-94.

Kim S.H., Min C.S., Lee S. (2011) Application of dissolved air flotation as pretreatment of seawater desalination. Desalination and Water Treatment. 33, 261-266.

Peleka E., Matis K. (2008). Applications of flotation as a pretreatment process during desalination. Desalination. 222, 1-8.

Seung-Hyun Kim et ai., Application of dissolved air flotation as pretreatment of seawater desalination, Desalination and Water Treatment, 2011.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.