تیکنر های HRT

Thickener HRT

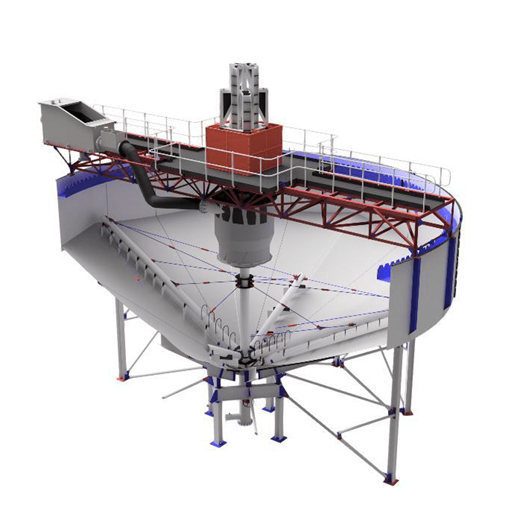

تیکنرهای HTR به مخازن فلزی و حوضچه های بتنی گفته می شود که جهت جداسازی جامد از محلول جامد-مایع با استفاده از قوانین ته نشینی ثقلی و گریز از مرکز بکاربرده می شوند. این فرآیند عمدتا بر مبنای معادلات رسوب ثقلی یا ته نشینی گرانشی طراحی می شود.

تیکنر های HRT

هدف از استفاده از تیکنرها

در تیکنرها هدف جداسازی فاز جامد و تغلیظ است اما در زلال سازها هدف جدا سازی فاز مایع و خالص سازی است. در عین حال در صنعت گاهی به تیکنرها، کلاریفایر، شستشوگر و زلال ساز نیز گفته می شود. تیکنرها در انواع مختلفی ساخته می شوند که هریک بسته به محل استفاده و کاربرد صنعتی آن دارای ویژگی های منحصر به خود است اما همه ی انواع تیکنرها از اصول فرآیندی مشترکی پیروی می کنند. فرآیند تغلیظ در تیکنرها عموما شامل بخش های انعقاد و لخته سازی، ته نشینی گرانشی و گریز از مرکز و زلال سازی می باشد. تیکنر های نوین HRT تا 90 % آب مورد استفاده را از فاز جامد جدا کرده و برای استفاده ی مجدد بازچرخانی می گردد.

اجزای تیکنر

– سازه نگهدارنده وزن کل تیکنر ) که با توجه به ملاحظات اقتصادی، ابعاد سازه و وزن سیال از فلزی یا بتنی طراحی و ساخته می شود.)

– مخزن خوراک ورودی Feed well که وظیفه توزیع یکنواخت جریان ورودی به داخل تیکنر را دارد

– پارو و همزن که در طراحی و ساخت تیکنر وظیفه انتقال لجن یا همان پساب تغلیظ شده در کف مخزن را بر عهده دارد

– سر ریز یا Over flow که به وسیله شیارهایی طراحی و ساخت می گردد تا جریان آب تصفیه شده به آرامی از تیکنر خارج گردد.

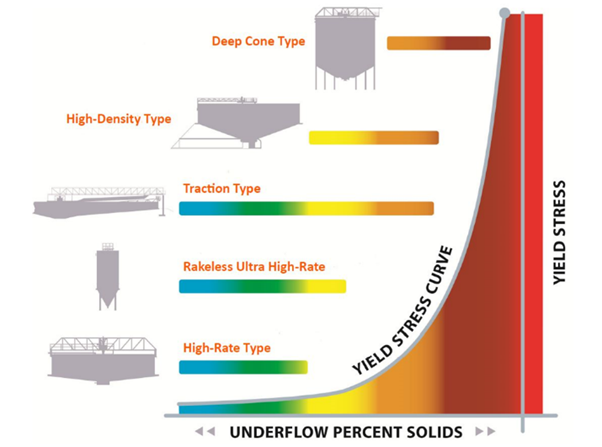

تیکنرها انواع مختلفی دارند، از مهمترین آنها می توان به تیکنر معمولی، تیکنرصفحه ای، تیکنر لاملا، تیکنرمخروطی عمیق و تیکنرهای جریان بالا اشاره کرد.

تیکنر پارویی شامل یک محفظه ی استوانه ای شکل است که پالپ با استفاده از لوله های انتقال پساب به مرکز آن وارد می شود. به منظور جلوگیری از ایجاد اغتشاش در جریان آب تمیز تا حد امکان، محل ورود پالپ تا سطح 1 متر فاصله دارد. در این نوع تیکنرها در داخل محفظه ای محلولی حاوی فلوکولانت تهیه شده و به بار ورودی اضافه می گردد تا عمل ته نشینی با سرعت بیشتری صورت بگیرد.

به طور کلی می توان تیکنرها را بر اساس محل قرارگیری مکانیزم هدایت گِل به دو دسته ی، هدایت جانبی

Peripherally driven ، هدایت مرکزی Centrally driven ، نوع پل دار Bridge type و نوع ستونی Column type تقسیم کرد. تیکنرها بسته به نوع کاربری و تکنولوژی به کار رفته در آن در طیف های گسترده ای طبقه بندی می شوند. از مهمترین آنها می توان به موارد ذیل اشاره کرد:

به طبقه بندی تیکنرها، می توان تیکنرهای خمیری Paste Thickener و تیکنر های متداول Conventional Thickener را نیز اضافه کرد. تفاوت این دو نوع در میزان غلظت پالپ خروجی است.

تیکنرهای خمیری در راستا اهمیت بالای تولید باطله خمیری با درصد آب کمتر از پالپ و دانسیته و ویسکوزیته بالاتر از آن در مدارهای آبگیری صنعت فرآوری مواد معدنی ساخته شدند. از جمله مزایای آنها می توان به افزایش میزان بازیافت آب، کاهش مصرف آب تازه، کاهش حجم باطله، کاهش هزینه های آماده سازی سد باطله و کاهش صدمات وارده به محیط زیست اشاره کرد. تیکنرهای خمیری بویژه در مناطقی با محدودیت منابع آب نقش به سزایی را ایفا می کنند. همچنین کلاریفایرها نیز به نحوی همان کار تیکنر را در مورد ته نشینی ذرات جامد انجام می دهد. به این ترتیب که با ایجاد ارتفاع بیشتر در مخزن، به ذارت جامد اجازه داده می شود تا به تدریج با پلمیر منعقد کننده ترکیب شده و ته نشین شوند. به این ترتیب می توان از میزان مصرف فلوکولانت برای ته نشینی ذرات جامد برخی از موارد معدنی از جمله سیلیس، شن و ماسه کم کرد.

تیکنر لاملا Lamella یا ته نشین کننده لاملا

در داخل این تیکنر تعداد زیادی صفحه های شیبدار به موازات یکدیگر قرار گرفته اند و بار ورودی به فاصله بین این صفحه ها هدایت می شود. به این ترتیب سطح مفید برای ته نشینی افزایش یافته است. تیکنرهای لاملا از دو بخش تشکیل شده اند. بخش فوقانی آن ها به شکل متوازی السطوح است که صفحه های شیب دار به صورت دسته-دسته با شیب 55 – 45 درجه در داخل آن نصب شده اند و بخش تحتانی آن ها به شکل مخروط یا استوانه است بار ورودی از طریق محفظه های عمودی در طرفین صفحه های شیبدار وارد می شود. در بالای هر دسته از صفحه ها، کانال هایی سرتاسری مجهز به سوراخهای تنظیم کننده برای سرریز پیش بینی شده است. به این ترتیب فشار هیدرولیکی کمی بر جریان ورودی وارد می کند و باعث می شود بار اولیه در فضاهای بین صفحه ها به طور یکنواخت توزیع شود و میزان تلاطم در نقاط ورودی به حداقل برسد دانه های جامد موجود در بار ورودی بر روی صفحه های شیبدار ته نشین می شوند و بر روی آن ها در جهت شیب حرکت می کنند تا به داخل مخزن تحتانی تخلیه شوند. این نوع تیکنر برای پالپی با ابعاد ذرات 1 – 150میکرومتر و غلظت کمتر از 15 ٪ کاربرد دارد

تیکنر پیوسته

تیکنر پیوسته، از یک حوضچه ی استوانه ای تشکیل شده است که بسته به ظرفیت آن دارای قطری بین 2 تا 200 متر و عمقی بین 1 تا 7 متر است. پالپ اولیه از طریق لوله ای که در قسمت مرکزی قرار دارد و انتهای آن تا حدود چندی دسیمتر به داخل پالپ موجود در حوضچه ی تیکنر فرو رفته است، وارد می شود تا به این ترتیب حتی المقدور تلاطم کمتری در محیط ایجاد شود. مایع صاف شده از طریق کانالی که در پیرامون بخش فوقانی تیکنر پیش بینی شده است، خارج می شود. حال آنکه دانه های جامد به صورت پالپی غلیظ شده از مجرایی که در بخش مرکزی قسمت تحتانی تعبیه شده است، به خارج هدایت می شوند. برای سهولت در تخلیه ی دانه های ته نشین شده، قسمت تحتانی تیکنر دارای شیب ملایمی به سمت مرکز آن است. به علاوه یک یا تعدادی بازوی گردان مجهز به یک سری پره در قسمت تحتانی قرار داده شده است تا مواد ته نشین شده را به سمت مجرای مرکزی هدایت می کنند. در تیکنرهای جدیدتر، این بازوها به نحوی طراحی شده اند که در صورت اعمال نیرویی بیش از حد مجاز به آنها، به صورت اتوماتیک به سمت بالا حرکت کرده تا از آسیب دیدن در امان باشند.

تیکنر های HRT و کاربردهای آنها

تیکنر ها به صورت گسترده و تقریبا در تمام صنایع معدنی به منظور استحصال و یا بازیافت کانه های معدنی کاربرد دارند. در صنعت تصفیه آب و فاضلاب نیز از تیکنرها جهت تغلیظ لجن و ایجاد ارزش افزوده در بحث مدیریت پسماند و لجن استفاده می شود. یکی دیگر از کاربردهای تیکنرها بازیافت آب در پروژه های معدنی است که در حاشیه کویر و نقاط کم آب واقع شده اند. این قابلیت به نحوی مورد توجه صنایع معدنی قرار گرفته که امروزه تیکنرها را به یکی از بخش های ضروری فرآیند تبدیل نموده است. مایع عاری از جامد درلاندرهای جانبی جمع آوری شده و از آنجا خارج میشوند. استفاده ازفلوکولانت های پلیمری مصنوعی در تیکنرها باعث می شود که بهم چسبندگی زیاد وسریعی در بین جامدات رخ دهد که این باعث ته نشینی زیاد و سریع جامدات می شود. همچنین اثر فلوکولانت باعث می شود که در یک تیکنر مشخص بار ورودی بیشتری داشته باشیم یا برای بار ورودی مشخص از تیکنر کوچکتری استفاده کنیم. البته استفاده از فلوکولانت تا حدی در ته نشینی سریع تر ذرات جامد تاثیر دارد و بیش از آن حد صرفا موجب سوسپانسیونی شدن محلول خواهد شد. در مجموع اینکه پساب خروجی تمامی این واحدهای صنعتی به انواع ذرات جامد آلوده شده و بایستی در واحد تیکنر تصفیه گردیده تا به منظور استفاده مجدد در خط تولید، به کار برده شوند.

صنایعی که به طور گسترده از تیکنرهای جریان بالا استفاده می کنند به طور عمده عبارت اند از:

ته نشین سازی در صنایع فولاد، معادن مس معادن و فرآوری مواد معدنی همچون، طلا، مس، آهن، روی و سنگ: جهت بازیافت کانه های معدنی و بازیافت آب فرآیندی تیکنرها همچنین یکی از واحد های آبکشی در صنایع معدنی می باشد.

در مراحل مختلف آرایش مواد معدنی نیز ممکن است آبکشی کردن جزئی پالپ به منظور تنظیم غلظت آن لازم باشد. همچنین در برخی از روش های آرایش، مانند روش های هیدرومتالورژی نیز پس از انحلال کانی یا عنصر مورد نظر در حلال مورد استفاده، جدا کردن فازهای جامد باقیمانده، از محلول غنی شده لازم است.

تصفیه فیزیکی در تصفیه خانه های آب، آب شیرین کن ها، جهت تغلیظ و آبگیری لجن، همچنین مدیریت پسماند. آبگیری لجن ناشی از فرآیندهای شناورسازی، انعقاد و لخته سازی …. ( ته نشینی اولیه و ثانویه در تصفیه خانه های پساب بهداشتی و صنعتی

معادن شن و ماسه و ماسه شویی ها: ته نشین سازی در صنایع ماسه شویی جهت تولید شن و ماسه و اخیرا بازیافت بیش از 90 درصدی ماسه بادی در گل آب خروجی ماسه شویی ها و همچنین بازیافت آب، در صنایع ماسه شویی نیز همانطور که از نام آن بر می آید به منظور تولید شن و ماسه، حجم بسیار زیادی از آب استفاده می گردد که در نهایت این آب به شدت تیره و کدر می گردد.

در صنایع سنگبری : برای تغلیظ دوغاب ناشی از عملیات سنگ بری، شست و شوی صخره ها و سنگ های خرد شده همچنین بازیافت آب از پساب در صنایع سنگبری، در بخش های برش کاری و پولیش سنگ به میزان زیادی از آب استفاده می شود تا هم گرد و غبار برش کاری در فضا منتشر نگردد و هم کیفیت پولیشینگ افزایش یابد.

در صنایع کاشی و سرامیک : جهت تغلیظ دوغاب، بازیافت مواد اولیه و کاهش میزان مصرف آب با بازیافت آب ، استفاده از تیکنرهای HRT این امکان را به بهره برداران می دهد تا از محل بازیافت آب و مواد معدنی تا 20 درصد ظرفیت تولید کارخانه های کاشی و سرامیک را افزایش دهند.

مزایای اقتصادی و بهره برداری تیکنر های HRT

-صرفه جویی در مصرف آب: کاهش میزان TSS و بازیافت نزیک به 90 % آب

– بازگرداندن آب تصفیه شده به ابتدای خط تولید و کاهش هزینه های جاری واحد تولیدی می شود.

-بازگردانی آب به فرآیند موجب ایجاد امکان افزایش ظرفیت تولید در مجتمع های معدنی و کارخانجات می شود

– به دلیل کیفیت آب تولیدی در تیکنرهای HRT نیاز به استفاده از آب ورودی به فرآیند کاهش می یابد.

– حفظ محیط زیست: تغلیظ لجن و دوغاب و بازیافت مواد اولیه، حفاظت از محیط زیست

– تامین مدیریت لجن و پسماند: همچنین انتقال و حمل فاز جامد جدا شده در این فرآیند نیز ساده تر می شود. تغلیظ فوق العاده ی انواع دوغاب ها و لجن امکان کاهش کیک یا لجن خروجی و تولید پودر خشک به وسیله فیلتر پرس

– کاهش فضای مورد نیاز : مساحت زمین مصرفی بسیار محدود به جای سد های باطله و یا مخازن تبخیر پساب به حداقل رساندن سطح مورد نیاز برای دستگاه شستشو است زیرا دیگر نیازی به فضای بسیار بزرگ برای ایجاد حوضچه ها و لاگون ها نیست

– کاهش نیاز به نیروی انسانی: راهبری و نگهداری آسان تمام اتومات بودن عملیات – بدون نیاز به نیروی انسانی

– هزینه های عملیاتی راه اندازی تیکنر بسیار کمتر از هزینه های نگهداری حوضچه های بزرگ

– بهینه سازی در تزریق فلوکولانت: به منظور ته نشینی سریع تر در اغلب تیکنرهای HRT از فلوکولانت های پلیمری استفاده می شود. فلوکولانت های پلیمری یا فلوکولانت های مصنوعی باعث بهم چسبندگی بالا و سریع در جامدات و در نتیجه ته نشینی حجم قابل توجهی از TSS دوغاب یا لجن می شود.

– در تیکنرهای HRT همچنین ارتفاع بستر جامد موجود در تیکنر به دلیل لخته سازی مهندسی شده کاهش و میزان جامدات خروجی افزایش پیدا کرده است.

– بهینه سازی هیدرولیک جریان به منظور ته نشینی ذرات ریزدانه: با توجه به بهینه سازی های هیدرولیکی انجام شده در مهندسی این تیکنرها، نیروهای برشی سیال در کمینه مقدار خود بوده و باعث می شود ته نشینی ذرات ریزدانه در بیشنه مقدار خود صورت گیرد.

بازوهای مکانیکی خود تنظیم شونده: در برخی از تیکنرهای HRT از فناوری بازوهای خود تنظیم شونده استفاده می شود. در این بازوها با افزایش میزان گشتاور پیچشی از مقدار تعیین شده، به صورت خودکار طول این بازوها بیشتر شده تا تیکنر در بازه ی گسترده ای از میزان بارگذاری عملکرد بهینه ی خود را حفظ نموده و انعطاف پذیر باشد. بر اساس مدل های ریاضی بهینه سازی شده مستخرج از قوانین Stokes و Newton همچنین لحاظ نمودن اثر نیروهای Van der Waals تیکنرهایHRT قادر اند تا ریز ترین ذرات را با کمترین میزان فلوکولانت مصرفی ته نشین نمایند. همچنین بر مبنای همین معادلات بهینه سازی شده برآیند نیروهای گرانش رو به پائین و شناوری روبه بالا، دراگ، اصطحکاک ذرات و گریز مرکز در مواردی که ذرات بسیار ریز باشند به نحوی تنظیم می شود تا تکیه سیستم بر غلبه ی نیروی گرانش و فرآیند ته نشینی باشد و استفاده از مواد شیمیایی تنها در تعداد معدودی از تیکنرها در کمینه مقدار صورت می گیرد.