کاربرد تبخیر کننده های مختلف Evaporators در صنعت

فرآیند تبخیر عبارتست از تبخیر حذف بخش اعظمی آب از محلول مورد و تبخیر کننده دستگاهی است که با مکانیزهای مختلف این فرآیند را انجام میدهد. بسته به نوع محلولی که در تبخیر کننده تحت تبخیر قرار میگیرد، انواع مختلفی از این دستگاه طراحی شده و به بهره برداری رسیده اند. مهم ترین بخش تبخیر کننده اواپراتور تبخیر کننده نام دارد و در واقع یک مبدل حرارتی است که محلول مورد نظر را به دمای جوش رسانده است. انواع اواپراتور را می توان با توجه به طول و موقعیت (افقی یا عمودی) لوله های اواپراتور دسته بندی کرد.

کاربردهای مهم تبخیر کننده ها در صنعت

• بازیافت آب های کم کیفیت در صنعت نفت و پتروشیمی و تبدیل آنها به سیال فرآیندی استاندارد و یا آب مقطر جهت استفاده در شستشو و یا مصارف دیگر

• تهیه آب شیرین از آب دریا

کاربرد تبخیر کننده-های مختلف evaporators در صنعت

تبخیر کننده های صنعتی از چه جنسی باید ساخته شوند؟

بهترین گزینه در ساخت تبخیر کننده ها استفاده از انواع فولاد است، با توجه به اینکه برخی از محلول ها، فلزات آهنی را مورد حمله قرار می دهند، هنگام انتخاب تبخیر کننده های آهنی به نوع محلول های مورد استفاده باید توجه کافی نمود. مهم ترین ویژگی هایی از سیال که در انتخاب جنس آن باید مد نظر قرارگرفته شوند عبارتند از: حرارت ویژه، غلظت، نقطه انجماد، سمی بودن، خطرات انفجار، رادیو اکتیویته و فرآیند استریل.

فاکتورهای مهم در انتخاب تبخیر کننده کدامند؟

خصوصیات محلول

هزینه و توان ساخت

هزینه های عملیاتی

زمان اقامت

انواع تبخیر کننده ها و کاربردهاي آنها

کاربرد تبخیر کننده های مختلف evaporators در صنعت

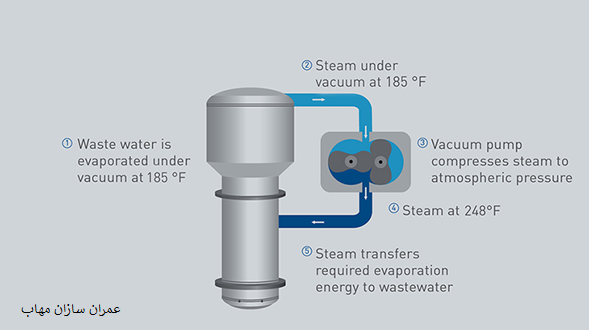

تبخیرکننده های چند مرحله ای

یکی از راه های بهبود راندمان تبخیرکننده ها و صرفه جویی در مصرف بخار، چند مرحله ای کردن تبخیر کننده هاست.

در این تبخیر کننده ها، بخار حاصل از تبخیر خوراک در مرحله اول، وارد پوسته تبخیر کننده بعدی می شود و خوراک تغلیظ شده در مرحله اول، بعنوان خوراک در مرحله دوم استفاده می شود. چون بخار و مایع جداشده در جدا کننده مرحله اول، همدما می باشند لازم است فشار مرحله دوم از مرحله اول کمتر باشد، تا نقطه جوش خوراک پایین تر آمده و بخار مرحله اول بتواند این مایع را بجوش آورد.

تبخیرکننده فیلم ریزان

خوراک از قسمت بالای تبخیرکننده وارد میشود و توسط یک سیستم توزیع کننده بین لوله ها تقسیم شده و به صورت فیلم بین دیواره ی داخلی لوله ها ریخته میشود در این تبخیر کننده ها معمولا قطر لوله بین ۵۰-۳۰ میلیمتر و طول لوله ها بین ۱۰-۶متر میباشد، مسئله ی فشار هیدواستاتیک به علت ورود خوراک از بالای دستگاه مشاهده نمیشود و هم چنین افت دمای کمتری وجود دارد.

تبخیر کننده کتري درباز

ساده ترین نوع تبخیر کننده است و بصورت یک کتري درباز است که مایع در آن می جوشد. گرماي لازم با استفاده از یک ژاکت یا کویل غوطه ور در کتري تامین می شود. در برخی حالتها نیز گرمایش بصورت مستقیم صورت می گیرد. این تبخیر کننده ها بسیار ارزان قیمت هستند و کار با آنها ساده می باشند اما راندان حرارتی آنها پایین است و در بعضی مواقع نیاز به همزدن دارند.

کاربرد تبخیر کننده های مختلف evaporators در صنعت

تبخیر کننده با گردش طبیعی و لوله افقی

در لوله هاي این تبخیر کننده همیشه بخار وجود دارد و عمل جوشش در خارج لوله ها انجام می شود و فرآیند میعان در داخل لوله ها صورت می گیرد. ضریب کلی انتقال حرارت از دیگر انواع تبخیر کننده ها کمتر است.

– این نوع تبخیر کننده براي سیالات رسوب زا پیشنهاد شده و براي سیالات ویسکوز مناسب نیست.

– از این تبخیر کننده در صنعت قند و کاغذسازی استفاده می شود.

– ارزان ترین تبخیر کننده به ازای واحد تولید ظرفیت بخار است.

– ضریب کلی انتقال حرارت در این تبخیر کننده ها بیش از تبخیر کننده هاي با گردش طبیعی با لوله هاي افقی است. این تبخیر کننده به نام تبخیر کننده لوله کوتاه نیز موسوم است. طول لوله ها از 4 تا 6 فوت و قطر لوله ها بین 2 تا 4 اینج است.

– نکته : جنس بدنه این نوع تبخیر کننده از نوع استیل یا کربن استیل است و جهت تغلیظ محلولهایی که به درجه حرارت حساس هستند، مانند صنایع غذایی و دارویی مناسب نیست.

تبخیر کننده با مبدل لوله افقی

در این دستگاهها ، از steam به عنوان منبع حرارتی استفاده میشود. خوراک ورودی یا محلول تغلیظ یافته نهایی یا تیک لیکویید در بیرون لولههای مبدل جریان می باید و steamدر داخل لولهها در جریان است. بخارات محصول یا همان Vapor ، به بخش بالای تبخیر کننده وارد شده و از دستگاه خارج میشوند. در صورتیکه تبخیر کنندهها تک مرحلهای باشند، Vapor استفاده ای نخواهد داشت، ولی اگر تبخیر کننده چند مرحلهای باشد، Vapor مرحله اول ، Steam مرحله بعد خواهد بود. بخاری هم که سرد شده و گرماییاش را از دست داده، به صورت ونت خارج میگردد. محلول داخل لولهها باید حالت جوشیدن پیدا کند، برای اینکه باید شرایط دمایی و فشاری مناسب فراهم گردد. یکی از چالش ها در تبخیر کننده ها با مبدل عمودی، تولیدکف است. یکی از تحقیقات امروزی در این تبخیر کننده ها کاهش امکان تولید کف می باشد.

تبخیرکننده های لوله بلند با جریان صعودی

در تبخیر کننده ها با جریان صعودی در اثر جوشیدن، بخار آب و مایع به طرف بالا حرکت می کنند و مایع جدا شده در اثر نیروی ثقل به انتهای لوله ها باز می گردد. خوراک ورودی رقیق و مایعات گرفته شده در جدا کننده، وارد سیستم می شود. در فاصله کوتاهی از زمان، خوراک ورودی، از لوله بالا می روند و از بخار که در بیرون لوله ها است حرارت دریافت می دارد. این نوع تبخیر کننده ها، مخصوصا برای غلیظ کردن مایعاتی که تمایل به کف کردن دارند مؤثر است. هنگامی که مخلوط مایع و بخار آب با سرعت خیلی بالا، به تیغه ها برخورد می کنند، کف ها شکسته می شوند.

کاربرد تبخیر کننده های مختلف evaporators در صنعت

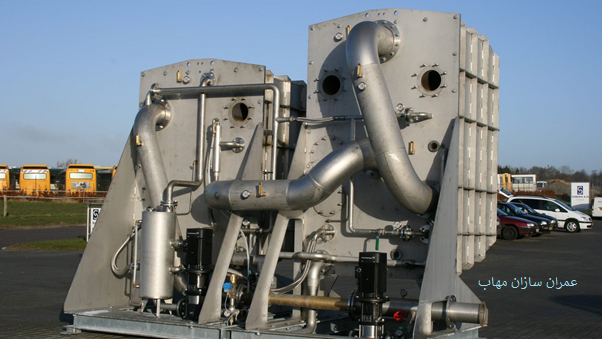

تبخیرکننده های با گردش اجباری (Forced circulation evaporators)

در این تبخیر کننده ها مایع را با سرعت ورودی7 فوت بر ثانیه به لوله ها پمپ می کند. مایع، حرارت فوق العاده زیادی می بیند، (superheat) و به یک مخلوط بخار آب ارسال می شود و درست قبل از ورود به بدنه تبخیرکننده، به خط خروجی مبدل حرارتی، افشانده می شود. مخلوط بخار آب و مایع به یک صفحه منعکس کننده در فضای بخار آب، برخورد می کند. مایع به ورودی پمپ برمی گردد و با خوراک ورودی مخلوط می شود، و بخار آب هم بالای بدنه تبخیر کننده را به سمت چگالنده یا مرحله بعدی، ترک می کند. بخشی از مایع هم که جداکننده را ترک می کند به طور دائم بیرون کشیده می شود. به علت سرعت بالا در تبخیر کننده های با گردش وادار شده، زمان قرارگیری مایعات درون لوله در برابر حرارت پایین است، به طوری که مایعات حساس به حرارت به خوبی در آنها تغلیظ می شوند. هم چنین در تبخیر مایعات نمکی یا آنهایی که تمایل به ایجاد کف دارند، مؤثر است.

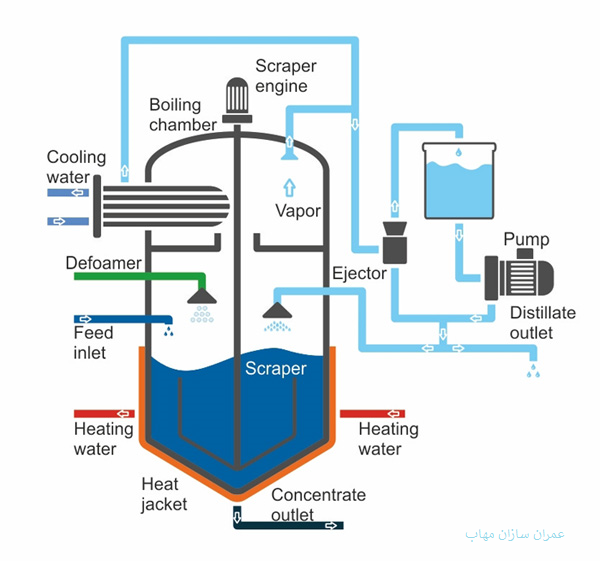

تبخیرکننده های همزن دار Agitated-film) evaporators)

در شرایطی از تبخیر کننده ها های همزن دار استفاده می شود که جریان مایع ورودی به تبخیر کننده ناآرام بوده و نرخ انتقال حرارت بالا است. از برتری های این دستگاه می توان به نرخ بالای انتقال حرارت به مایعات لزج اشاره نمود. محصول ممکن است مایع لزجی با ویسکوزیته 1000 پواز در دمای تبخیر، باشد. هم چنان که ضریب کلی انتقال حرارت با افزایش لزج بودن در دیگر تبخیر کننده ها افت می کند، اما در این نوع، افت، کم است. برای مواد بسیار لزج، ضریب انتقال حرارت تا حد قابل ملاحظه ای در تبخیرکننده های گردشی اجباری، بزرگتر است و در واحدهای گردش طبیعی، خیلی بیشتر.

از مزایای مهم این تبخیر کننده همزن دار میتوان به موارد زیر اشاره کرد:

بالا بودن ضریب انتقال حرارت حتی در اختلاف دماهای پایین.

پایین بودن زمان ماند و به همین علت برای مواد حساس به دما کاملا مناسب است.

پایین بودن افت فشار

پایین بودن میزان رسوب گیری زیرا عمل تبخیر روی سطح فیلم اتفاق می افتد.

معایب این تبخیر کننده عبارتند از:

ارتفاع این تبخیر کننده ها زیاد است.

برای مواد رسوب زا مناسب نیستند.

کاربرد تبخیر کننده های مختلف evaporators در صنعت

تبخیر با مبدل لوله عمودی

در این تبخیر کننده ها، خلاف انواع مبدل با لوله افقی ، Steam در خارج لولهها در جریان است و Feed در داخل لولههاست. در حین حرکت خوراک ورودی و Steam ، با هم تماس داشته و محلول باقیمانده پس از تبخیر به تیک لیکور میرود و از آنجا خارج میشود.

یکی از دسته بندی ها برای تبخیر کننده ها بر اساس چگونگی حرارت دهی انجام می شود و عبارتند از :

الف ( استفاده از سطوح حرارتی لوله اي

ب) استفاده از کویل، ژاکت حرارتی، دیواره دو جداره و پره جهت تبخیر مایع

ج) استفاده از تماس مستقیم جهت تبخیر مایع

د) استفاده از تشعشع خورشیدي جهت تبخیر مایع

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.